鎂碳(tàn)磚是(shì)用(yòng)炭質(zhì)結(jié)合劑(jì)結合而成(chéng)的不燒炭(tàn)複合(hé)耐火材料,而鎂(měi)碳磚的(de)成型需要借助壓力機(jī)設備,根據鎂碳(tàn)磚的規格尺寸(cùn)及公司的設計(jì)經(jīng)驗,常用(yòng)1000噸、1200噸(dūn)、1500噸四柱液(yè)壓機(jī)配合模(mó)具來實(shí)現。本文(wén)是(shì)一台(tái)1000噸三梁四柱液(yè)壓機,用于生産(chǎn)鎂碳磚、矽磚高(gāo)鋁磚、鎂碳磚、鎂(měi)鈣磚、等耐火材(cái)料建築材(cái)料,制品密(mì)度均勻成(chéng)品質量好。山東(dōng)旋雷長鑫技術有限公司可根據客(kè)戶需求,配半自(zì)動生産流(liú)水線,提升生産(chǎn)效率節省(shěng)人力,也(yě)可(kě)配(pèi)生(shēng)産線自動化程(chéng)度,生産效率好(hǎo),是耐火材料的(de)新(xīn)生産(chǎn)力。

1000噸鎂碳磚(zhuān)成型液壓(yā)機

1000噸(dūn)三梁(liáng)四柱液壓(yā)機

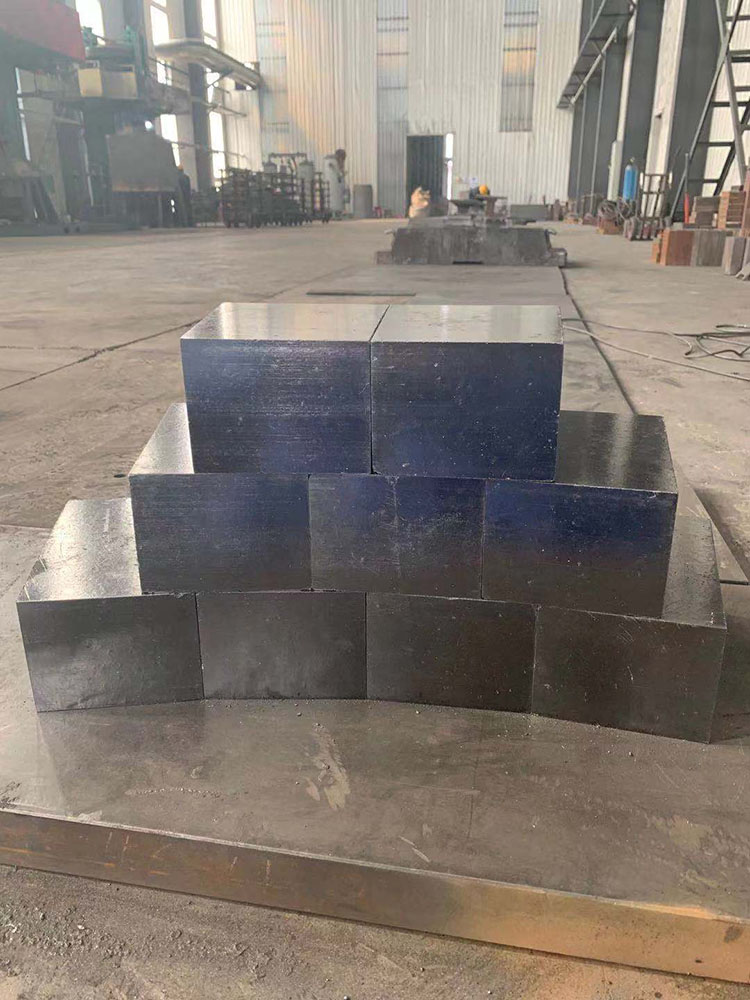

鎂(měi)碳磚成品(pǐn)

1000噸三梁四(sì)柱液壓機采用(yòng)的(de)先進的(de)液壓傳動(dòng)系統(tǒng),為耐(nài)火磚(zhuān)成型(xíng)提供(gòng)充(chōng)足(zú)的壓(yā)力,而且壓(yā)力比較穩定(dìng),不會出(chū)現液(yè)壓沖擊,保證了耐火磚液(yè)壓機的性能。不(bú)管您(nín)是壓(yā)制什(shí)麼形狀耐(nài)火磚(zhuān),或一次壓一塊(kuài)或多塊,都可以通過調整模具(jù)來實現,這(zhè)是傳統壓(yā)力所不能(néng)實現的。設備不(bú)需要(yào)人(rén)工操作(zuò),采用全自動plc可(kě)編程控(kòng)制(zhì),從原(yuán)材料攪拌、輸送、布料、壓制成型(xíng)、出磚到碼(mǎ)垛都(dōu)是自動實現,生(shēng)産效率自然而然就提高(gāo)了。

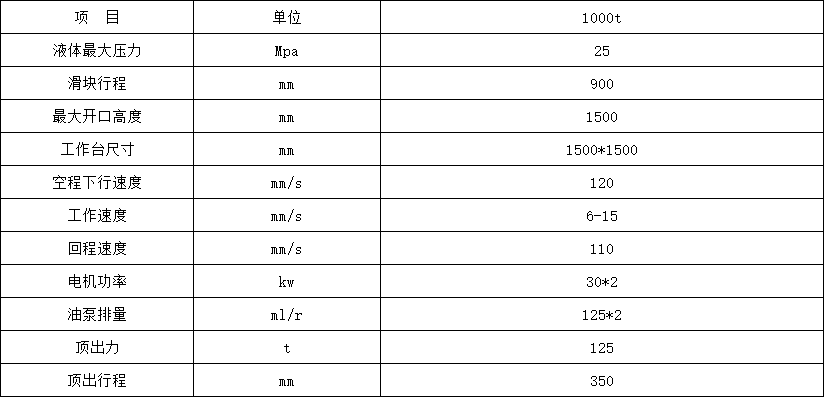

1000噸(dūn)鎂碳磚成(chéng)型液(yè)壓機技術(shù)參數(shù):

注:1000噸三梁四柱(zhù)液壓(yā)機參(cān)數僅供參(cān)考,該機工(gōng)作台(tái)面、開口(kǒu)高(gāo)度、滑(huá)塊行(háng)程等(děng)參數可(kě)按實際需求(qiú)定制。

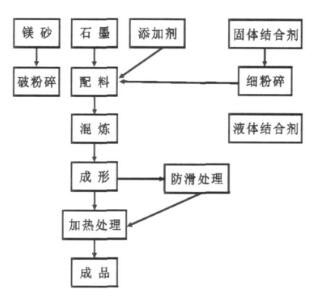

鎂碳磚的(de)生産工(gōng)藝流程(chéng):

1.泥料的配(pèi)比(%)

電熔燒結鎂(měi)砂70〜85 ,鱗片(piàn)狀石墨(mò)15〜20。添加劑5〜10;酚醛樹(shù)脂(外加)5〜7,固(gù)化劑(jì)适量。

2.泥料混練

泥料(liào)混練的效(xiào)果直接關(guān)系着(zhe)制品(pǐn)的質量。因(yīn)此(cǐ)對成(chéng)形工序(xù)應采取以下技(jì)術措施(shī):

①将鎂砂(shā)顆粒預(yù)熱(rè)至40℃左右,确保混練均勻;

②結合(hé)劑預熱(rè)至30〜40℃,增加流動(dòng)性;

③将固化(huà)劑(jì)與樹(shù)脂預先(xiān)混合再加入(rù)泥料中;

④嚴(yán)格控制樹脂加(jiā)入量(liàng),要确保其(qí)均勻的潤(rùn)濕泥料并防止結團,要保(bǎo)證困料時間。

加料順序為(wéi):鎂砂(shā)顆粒→石墨(mò)→結合劑→筒(tǒng)磨細(xì)粉→瀝(lì)青(qīng),必須确保總(zǒng)混練時間。

3.成形(xíng)

成形工序(xù)首先要選(xuǎn)擇合(hé)适噸位(wèi)的壓力(lì)機。成(chéng)形時要準(zhǔn)确控制泥(ní)料重(zhòng)量确保(bǎo)布料均(jun1)勻,打擊次(cì)數(shù)及(jí)輕重需(xū)滿足要(yào)求。

4.熱處理(lǐ)

鎂碳(tàn)磚不(bú)需高溫燒(shāo)成,但需進(jìn)行熱處理。在150〜200℃環境下(xià)進行24h烘烤後,物料與結合劑固(gù)化,使(shǐ)制品(pǐn)的強(qiáng)度達(dá)到要求。

1000噸(dūn)鎂碳磚成型液(yè)壓機組(zǔ)成(chéng)結構(gòu):

1、主機

(1)四(sì)柱(zhù)式結構,包括(kuò)上(shàng)梁、滑塊、立柱等(děng),上梁(liáng)、滑塊(kuài)、工作台三(sān)大件(jiàn)均采(cǎi)用45号(hào)鋼,經計算機優(yōu)化,強(qiáng)度高,抗變(biàn)形能力強。

(2)工件(jiàn)經過回火或振動實效降(jiàng)低内應力(lì),保證(zhèng)了液(yè)壓機(jī)精度長期(qī)不變(biàn)。

(3)三梁(liáng)經數(shù)顯镗床、龍門(mén)銑(xǐ)等設備加(jiā)工而(ér)成。

(4)液壓(yā)機(jī)立柱(zhù)采用45号鋼(gāng)粗車,精車精磨,鍍硬(yìng)鉻工(gōng)藝(yì),表(biǎo)面粗(cū)糙度達到ra0.2-0.4以上(shàng),提高了導向精(jīng)度。

(5)每(měi)個(gè)立柱上采用(yòng)四螺(luó)母結構,上梁與工(gōng)作(zuò)台均(jun1)提高了預(yù)緊性(xìng)能(néng),保持精(jīng)度穩(wěn)定性,提高了油(yóu)壓機壽命(mìng)。

(6)在液(yè)壓(yā)機右側(cè)行程開關處安(ān)有标尺(chǐ),便(biàn)于确(què)定各(gè)個發(fā)訊位(wèi)置。

2、油缸

(1)油缸結(jié)構為缸體、活塞杆、活塞頭(tóu)、缸口導套、法(fǎ)蘭(lán)等。

(2)作為重要件的主油(yóu)缸缸體用整(zhěng)體鍛件(jiàn),并(bìng)且進行探傷實驗,保(bǎo)證每(měi)個(gè)缸體零缺陷(xiàn)。

(3)缸體内部(bù)采用粗車、精車(chē)、滾壓等(děng)工藝,保(bǎo)證缸體内壁光(guāng)潔度為(wéi)ra0.2-0.4,保證了密封(fēng)效果,延長(zhǎng)了密(mì)封(fēng)壽命。

(4)主(zhǔ)缸缸口密封采(cǎi)用優(yōu)質材料,特(tè)殊結構密封,密封效果(guǒ)好。

3、液壓(yā)系(xì)統

(1)液(yè)壓系統(tǒng)采用二通插(chā)裝(zhuāng)閥,結構緊(jǐn)湊,減(jiǎn)少洩(xiè)漏(lòu)點,響應(yīng)時間(jiān)快。

(2)主(zhǔ)泵采(cǎi)用浸(jìn)油立式安(ān)裝,減(jiǎn)少了噪音(yīn),吸油效果(guǒ)好,提(tí)高了泵的壽命。

(3)主缸上面(miàn)設有(yǒu)大容積的(de)充液(yè)箱,保(bǎo)證(zhèng)快速充液,減少上(shàng)壓時(shí)間,增大(dà)散熱面(miàn)積,降(jiàng)低(dī)油(yóu)溫。